2021年10月25日

要約

世界中のあらゆるデバイスがネットワークを介して瞬時に情報をやり取りするIoT時代の到来を目前にして、急増する通信トラフィックに対応すべく第5世代移動通信システム(5G)の普及が期待されています。

5Gでは、これまでより高い周波数帯域が使用されるため、回路基板の導体は表皮効果の問題にますます直面することになります。すなわち、回路導体に使用される銅箔の表面性状に強く影響されます。銅箔の表面性状は、長らく触針式粗さ計で評価されてきました。しかしながら、高周波基板用銅箔の表面粗さは触針式粗さ計の触針半径より細かいグレードが多くなってきています。本稿では、高周波基板用銅箔の表面性状を正確に評価するために、レーザー顕微鏡を用いた手法を紹介するとともに、伝送特性に与える影響について報告します。

キーワード

高周波プリント配線板、銅箔、レーザー顕微鏡、5G、ミリ波

はじめに

高周波基板に求められる伝送損失の低減に対する銅箔(導体)のミッションは、導体損失を低減することです。純銅である導体の導体損失を支配する一つの重要な要素として、表皮効果が挙げられます。表皮効果は、信号周波数の高まりとともに、信号が導体表面に集中することにより、導体損失の増大を招きます。信号電流が集中する深さを表皮深さと呼びます。導体である銅箔回路に、高周波信号がより良く流れるようにするためには、銅箔の表面平滑性(低粗度化)が重要となります。

銅箔の表面性状パラメータは、IPC 4562A規格では最大高さ粗さRz(DIN) or RTM、JPCA-UB01規格では十点平均粗さRzJISが主として用いられています。これらの表面粗さ計測には、輪郭曲線方式の「触針式粗さ計」が用いられ、その先端触針径は5 μmや2 μmが用いられています。

5G通信における信号の導体内における表皮深さ(δ)は、Figure 1の数式により計算されます。FR1周波数帯域(Sub 6 GHz帯)において、3 GHzでは約1.1 μmとなります。FR2(ミリ波帯)において、30 GHzでは約0.36 μmとなります。

Figure 1 信号周波数と表皮深さの関係

現在の主流である第4世代移動通信システム(4G)で用いられる周波数帯が700 MHz~3.5 GHzであることからも、高周波用銅箔の表面粗さRzJISは2.5 μm以下であることが主流となっています。

JPCA-UB01規格では、銅箔のプロファイル(粗さ)についてTable 1の内容で規定されています。高周波用銅箔の大半は、区分Zの範囲に入ってしまうことになります。

Table 1 JPCA-UB01規格Table 16.3-23記載の銅箔の区分

表面粗さを測定する手法として、触針式粗さ計が用いられています。Figure 2に、最大高さ粗さRzが1 μmの表面を持つ銅箔断面と触針先端径が2 μmの粗さ計の相互等倍模式図を示します。

Figure 2 触針式粗さ計の相互等倍模式図

高周波用銅箔の表面性状を正確にトレースできる手法ではないことが容易に分かります。

このような低粗度の高周波用銅箔の表面性状を評価する手法として、従来の触針を用いた輪郭曲線方式ではなく、共焦点レーザー顕微鏡(Confocal Laser Scanning Microscope :CLSM)による三次元方式が用いられています。三次元方式での表面性状は、ISO 25178規格で定義されています。具体的な測定条件は、被測定物によって最適な条件が異なるため、各産業分野で取り決めされますが、銅箔に対してはJPCA-KHS01規格で規定されています。

本稿では、高周波用銅箔の表面性状について、JPCA-KHS01規格を用いた計測結果を示すとともに、伝送特性へ与える影響を評価しました。

評価機器と条件

はじめに、JPCA-KHS01規格に示されるCLSMでの計測条件に付いて記載します。CLSMは、ISO 25178-607規格に準拠している必要があります。また、計測に十分な光学分解能を得るために、レーザー光は波長405 nmに代表される紫色レーザー光源、対物レンズの開口数は0.95に規定されます。

光学分解能δは、Equation-1に示すRayleighの式より算出され、規定されている装置では0.26μmとなります。

δ = 0.61 x λ / NA (Equation-1)

λ : Wavelength of light source

NA : Numerical Aperture

評価領域は、125 μm角が標準として用いられ、通常は100倍の対物レンズに相当します。一般的なCLSMでは1,024点角のデータが採取されますので、サンプリングデータ間隔は、0.122 μmとなり、光学分解能を超えるデータサンプリングが可能となっています。CLSMの機能として、走査範囲(視野範囲 Field of view)を絞ることも可能ですので、開口数が0.95である倍率50倍の対物レンズを用いることもできます。

高周波用銅箔は、1/2 oz 以下の箔厚さが用いられることが多く、サンプル計測の際に完全な平面として設置することが困難であり、設置形状起因のデータへの影響が懸念されます。この外乱を除去するためにF演算が3次曲面関数近似として行われます。さらに、高周波信号に影響を与える微細な凹凸を正確に検出するために、長周期ノイズをLフィルタとして50 μm、低周期ノイズをSフィルタとして0.5 μmで処理します。Sフィルタの値は、ISO 25178-3規格で、データサンプリング間隔との制約が規定されており、前述の一般的な例では、0.122 μmの3倍、0.366 μm以上のネスティングインデックス値を用いることとなります。

このようにして取り出されたS-L曲面に対して、各種パラメータで評価を行います。

表面性状パラメータは、ISO 25178-2規格で定められています。JPCA-KHS01規格では、4.2.1項に表面粗さとして輪郭曲線方式及び三次元方式での試験方法及び仕様区分が示されており、輪郭曲線方式ではRzJIS、三次元方式ではSaが定められています。

Table 2に、同規格の4.2.1-2項に記載された、三次元方式による仕様区分を示します。

Table 2 銅箔表面粗さの三次元方式による仕様区分

評価サンプル

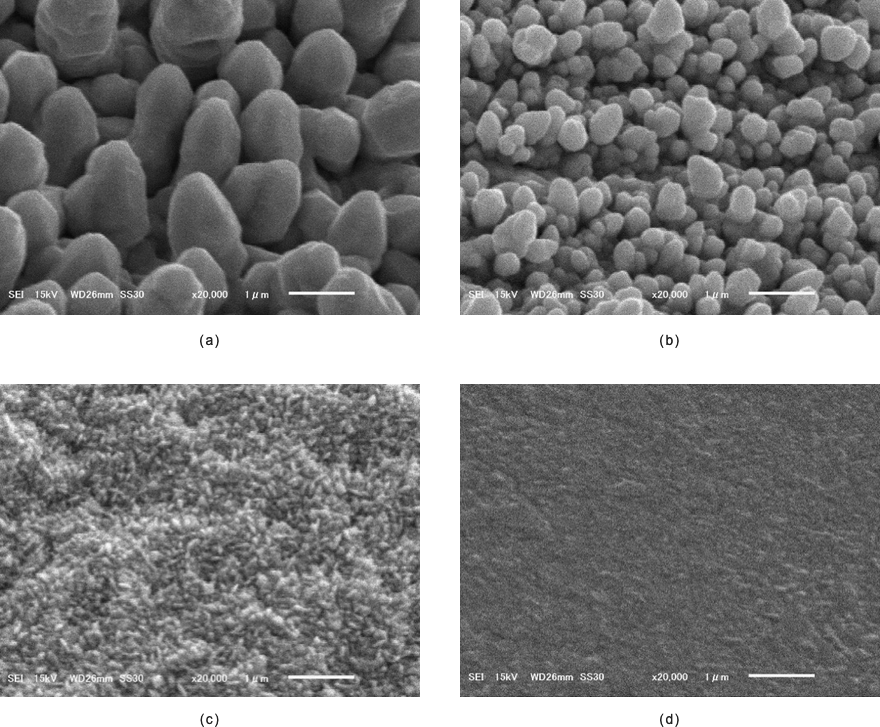

評価に用いた、高周波基材用銅箔(Foil_1~4)のSEM写真をFigure 3に、表面粗さ(Sa, μm)及びJPCA-KHS01規格における仕様区分をTable 3に示します。

Figure 3 (a) Foil_1, (b) Foil_2, (c) Foil_3, (d) Foil_4の銅箔表面SEM写真

Table 3 高周波用銅箔の表面粗さと仕様区分

高周波基材用銅箔(Foil_1~4)は、JPCA-UB01規格においては同一の区分Zとなりますが、JPCA-KHS01規格においては、"UA~UC"に区分されることが分かります。

伝送損失の評価

次に評価用銅箔の表面粗さと導体損失の関係を評価しました。誘電体損失を一定とするため、基材はガラスエポキシ樹脂(FR-4)を使用しました。銅箔の厚さは1/3 oz(12 μm)とし、回路長100 mmの評価用マイクロストリップラインを作製しました。伝送損失の評価機器構成をFigure 4に示します。

Figure 4 伝送損失の評価機器構成

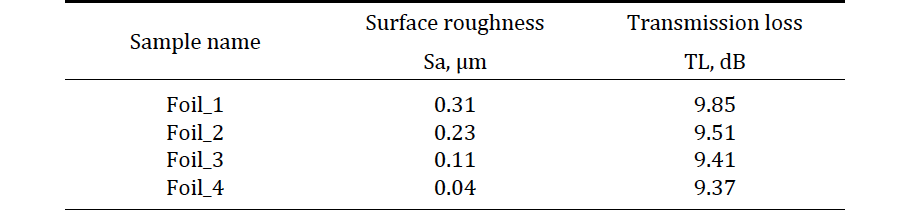

マイクロストリップラインは、特性インピーダンスが50 Ωとなるように導体(銅箔)回路幅を調整しました。高周波基板用銅箔の表面粗さと周波数20 GHzの伝送損失の結果をTable 4に示します。

Table 4 高周波基板用銅箔の表面粗さと伝送損失

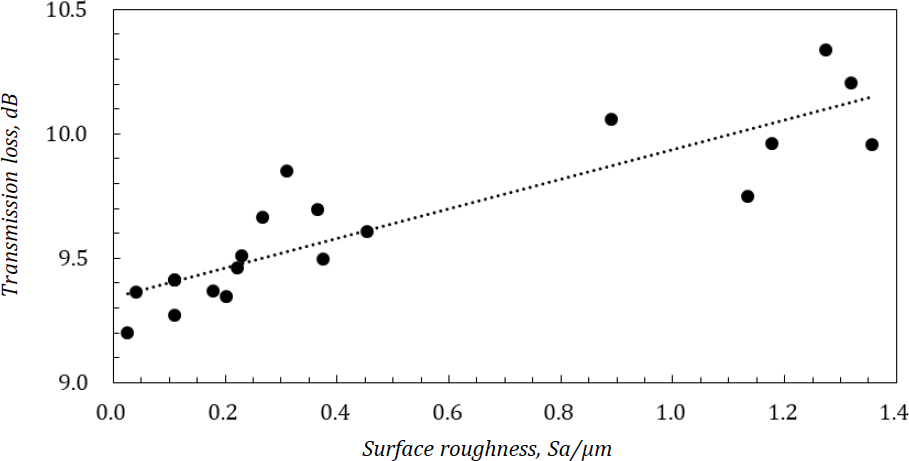

表面粗さが低い品種は、伝送損失(導体損失)が低減されることが分かります。これら4種以外に、様々な表面粗さを有する銅箔品種に対して、同様に伝送損失(周波数20 GHz)を計測した結果をFigure 5に示します。

Figure 5 銅箔の表面粗さSaと伝送損失の関係

この結果から、伝送損失(導体損失)は、CLSMで計測した表面粗さSaと相関があることが分かります。

まとめ

5Gでは、これまでより高い周波数帯域が使用されるため、回路基板の導体は表皮効果の問題にますます直面することになります。すなわち、回路導体に使用される銅箔の表面状態に強く影響されます。高周波基板用銅箔はより低粗度表面を有する品種が開発され、JPCA-KHS01規格で仕様区分が規定されました。表面粗さの測定器は、従来の触針式に加えて、共焦点レーザー光を用いた三次元方式が規定されています。この方式により、より正確に高周波基板用銅箔の表面性状を捉えることができるようになりました。

誘電体を固定し、マイクロストリップラインを用いた伝送損失の計測結果から、三次元方式で計測した銅箔表面粗さSaと伝送損失(導体損失)には相関があることが確認されました。

今後の課題

高周波基板に求められる伝送損失の低減の要素は大きく2種類に分けられます。一つは導体損失で、もう一つは誘電体損失です。誘電体損失は、誘電体の誘電率や誘電正接に依存することが知られています。これまでプリント配線板に多用されてきた、熱硬化性のフェノール樹脂やエポキシ樹脂に代わり、熱可塑性樹脂である、液晶ポリマー(LCP)や、ポリフェニレンエーテル(PPE)、フッ素樹脂(PTFE)など、様々な誘電材料が高周波基板用として用いられるようになっています。

本稿で述べたように、導体損失の改善には銅箔の低粗度化が必要ですが、一般的に誘電特性に優れる誘電材料は、金属に対する接着性が低い傾向が認められます。プリント配線板の配線幅は年々狭小化し、導体(銅箔)と誘電体の密着強度の確保も課題となっています。このため単に低粗度化だけではなく、その粒子形状の最適化も課題と考えています。具体的には、表面粗さSaは、高さ方向のパラメータですが、銅箔表面はFigure 3に示すように粒子の集合体形状をしています。Figure 6に示すように、同じ高さであっても間隔が異なる場合についての影響も考慮する必要があると考えられ、三次元方式では表面積率を表すSdr(RSAR)パラメータなどを用いた調査を行う予定です。

Figure 6 銅箔表面の粒子形状の違い

参考資料

- IPC-4562A - April 2008 Metal Foil for Printed Board Applications

- ISO 25178-2:2012 Geometrical product specifications (GPS) - Surface texture: Areal - Part 2: Terms, definitions and surface texture parameters

- ISO 25178-3:2012 Geometrical product specifications (GPS) - Surface texture: Areal - Part 3: Specification operators

- JPCA-UB01-2017 電子回路基板規格 第3版

- ISO 25178-607:2019 Geometrical product specifications (GPS) - Surface texture: Areal - Part 607: Nominal characteristics of non-contact (confocal microscopy) instruments

- JPCA-KHS01-2021 フレキシブルプリント配線板の高速伝送線路試験法ガイドライン 第2版